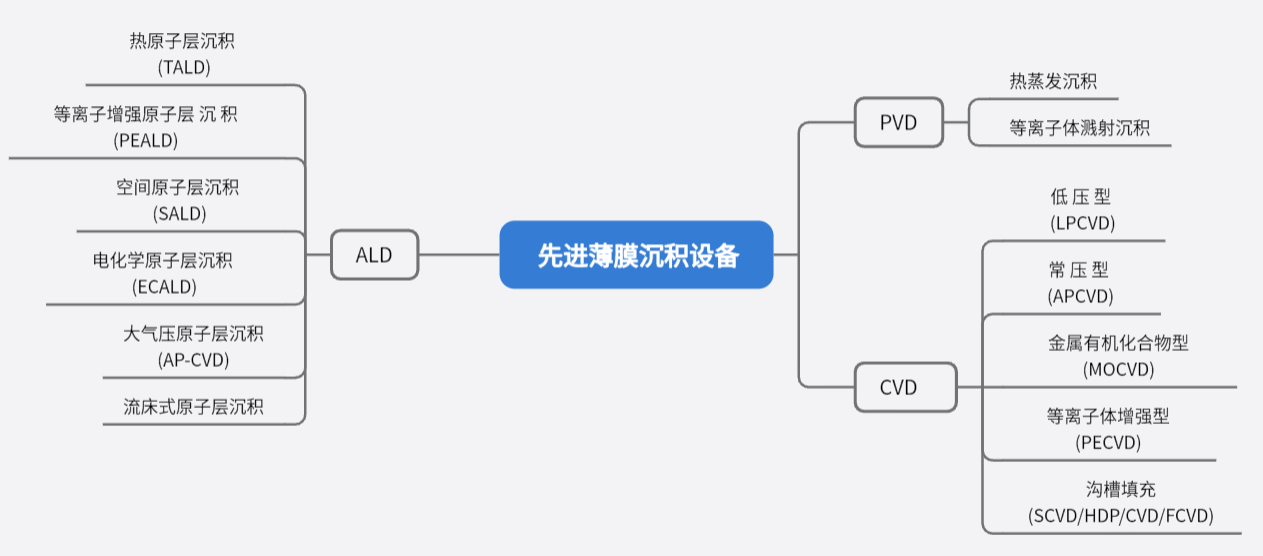

薄膜沉积工艺主要分为物理和化学方法两类:

物理方法:指利用热蒸发或受到粒子轰击时物质表面原子的溅射等物理过程,实现物质原子从源物质到衬底材料表面的物质转移。包括物理气相沉积(Physical Vapor Deposition,PVD)、旋涂、电镀(Electrondeposition/Electroplating,ECD/ECP)等。

化学方法:把含有构成薄膜元素的气态反应剂或液态反应剂的蒸汽,以合理的气流引入工艺腔室,在衬底表面发生化学反应并在衬底表面上沉积薄膜。包括化学气相沉积(Chemical Vapor Deposition,CVD)和外延(Epitaxy,EPI)等。

物理和化学方法相互补充,物理方法主要用于沉积金属导线及金属化合物薄膜等,而一般的物理方法无法实现绝缘材料的转移,需要化学方法通过不同气体间的反应来沉积,另外部分化学方法也可以用来沉积金属薄膜。

1、物理气相沉积设备:主要沉积金属等薄膜,用于籽晶层、阻挡层、硬掩膜、焊盘等

PVD分为蒸镀和溅射两大类,分别采用热蒸发或受到粒子轰击时物质表面原子的溅射等物理过程,实现物质原子从源物质到衬底材料表面的物质转移,这一过程不涉及化学反应。

| 不同PVD设备对比 | ||||||

| 设备种类 | 薄膜生长源 | 生长温度 | 生长速率 | 反应腔工作压力 | 衬底承载方式 | 等离子体源 |

| 真空蒸镀 | 蒸发源 | 高温生长 (<1500℃ | 10-30nm/min | >10-3 Torn | 悬挂式衬底加热 | 热蒸发或电子束 |

直流 PVD | 靶材 | 高温或常温生长 (<600℃) | <1mm/min | 0.1-10Torr | 加热或冷却基座 | 直流源(阴*溅射) |

射频 PVD | 靶材 | 高温或常温生长 (<600℃) | <100nm/min | 0.01-10Torr | 加热、冷却或射 频基座 | 射频源 (13.56MHz、 20MHz、60MHz) |

| 磁控溅射PVD | 靶材 | 高温或常温生长 (<600℃ | <1mm/min | 0.1-200mTorr | 加热、冷却或射 频基座 | 直流源 |

| 离子化PVD | 靶材 | 高温或常温生长 (<600℃) | <100nm/min | 10-200mTorr | 冷却射频基座 | 直流源 |

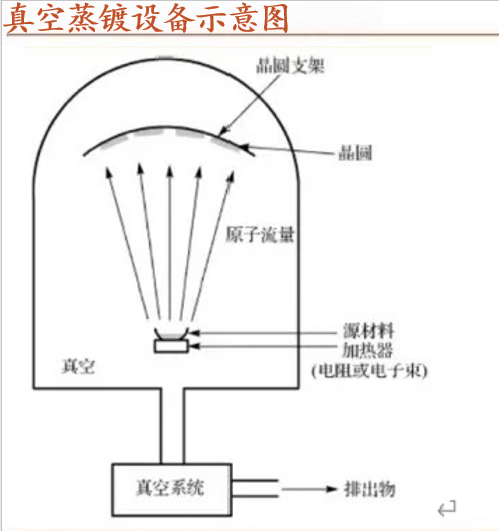

1)真空蒸镀(Vacuum Evaporator)

真空蒸镀是*早用于金属薄膜制造的主流工艺,其原理是对金属材料进行加热使之沸腾后蒸发并沉积到硅片表面。

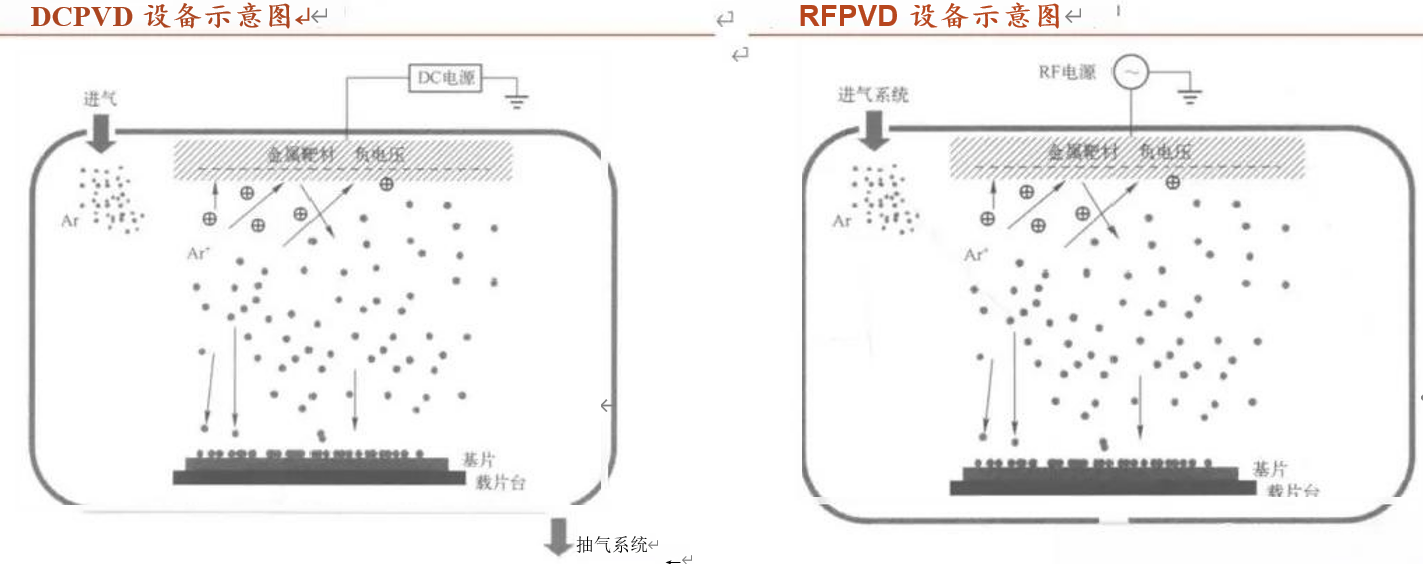

2)溅射工艺

a.直流溅射DCPVD:靶材只能是导体,主要用于沉积金属栅。DCPVD是利用电场加速带电离子,使离子和靶材表面原子碰撞,将后者溅射出来射向衬底,从而实现薄膜的沉积。

b.射频溅射RFPVD:适合各种金属和非金属材料。RFCVD采用射频电源作为激励源,轰击出的靶材原子动能较DCPVD更小,因此既可以沉积金属也可以沉积非金属材料。

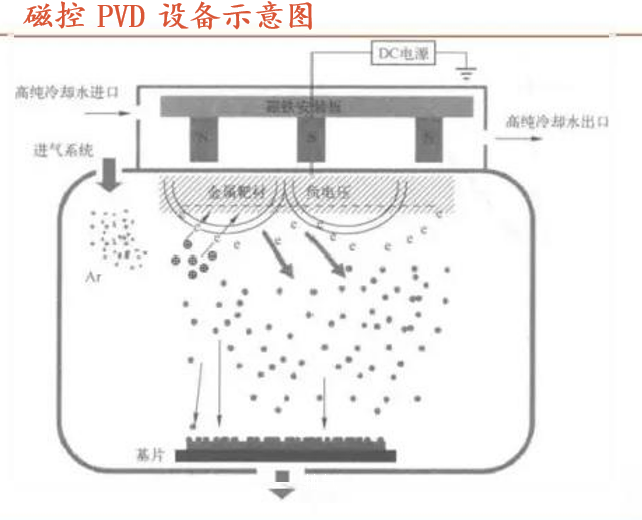

c.磁控溅射PVD:磁控溅射是一种在靶材背面添加磁体的PVD方式,利用溅射源在腔室内形成交互的电磁场,延长电子的运动路径进而提高等离子体的浓度,*终实现更多的沉积。在当前金属薄膜PVD中处于主导地位,是对平面型DCPVD的改进。

| 典型磁控溅射PVD设备 | ||

| 主要生产商 | 设备型号 | 配置及应用 |

| AMAT | Endura | 可配置加热或冷却基座;用于IC制造、先进封装、功率半导体、MEMS等 |

| 北方华创 | Polaris、Flexer、exiTin | 可配置加热或冷却基座;用于IC制造、先进封装、LED、功率半导体、MFMS等 |

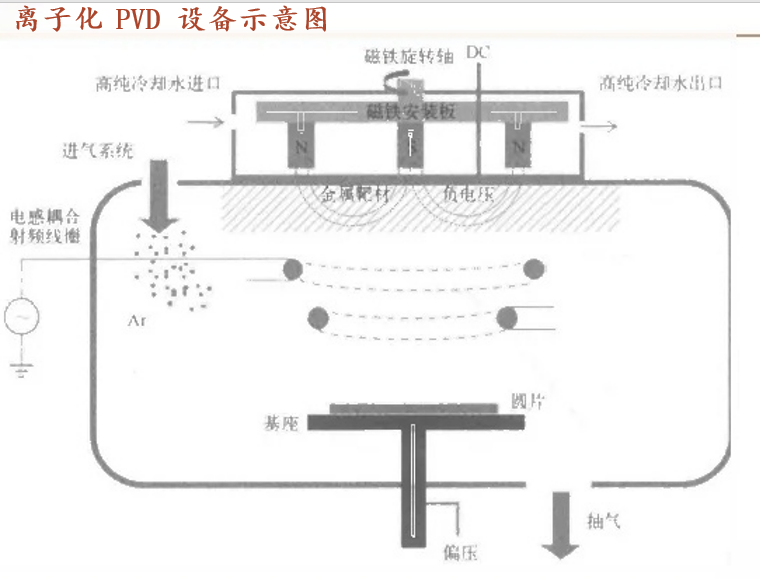

d.离子化PVD(Ionized-PVD):离子化PVD的出现是为解决传统PVD无法控制粒子的沉积方向,在孔隙深宽比增加时,底部的覆盖率较低,同时顶部拐角处形成*薄弱的覆盖等问题。主要用于Al的阻挡层、CuBs中的阻挡层和籽晶层,也可以和金属CVD结合用于沉积钨栓塞中的Ti粘附层。

| 典型离子化PVD设备 | ||

| 主要生产商 | 设备型号 | 配置及应用 |

| AMAT | Endura | 可配置加热或冷却及射频基座,可实现高深宽比的 孔隙填充,主要用于IC制造、先进封装等 |

| 北方华创 | eVictor、Polaris | 可配置加热或冷却及射频基座;用于IC制造,先进封装等 |

3)电镀(Electrodepositon/electroplating,ECD/ECP)

电镀是另外一种物理方法,作用是将一层金属的薄层镀到另一层金属上,主要用于后段工艺中对Cu等金属导线和通孔的填充。采用湿法化学品将靶材上的铜离子转移到硅片表面,在M-CVD/PVD法沉积完一层铜籽晶层之后,通过电镀方法在籽晶层上面填充Cu等金属。

2、化学气相沉积设备:主要用于介质/半导体薄膜,广泛用于层间介质层、栅氧化层、钝化层等工艺

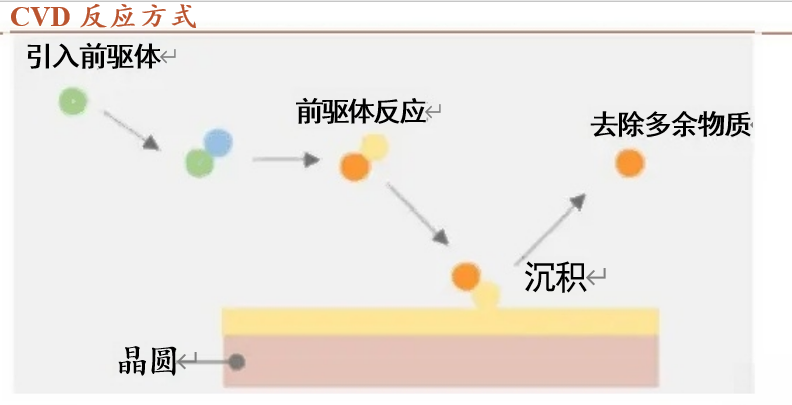

CVD指不同分压的多种气相状态反应物在一定温度和气压下发生化学反应来沉积薄膜。

| 不同CVD设备对比 | ||||||||||

| 设备种类 | 薄膜生长源 | 生长温度 | 生长速率 | 反应腔室工作压力 | 衬底承载方式 | 等离子体源 | ||||

| APCVD | 前驱物 | 550-1100℃ | 2-300um/h | 常压 | 承载舟 | 无 | ||||

| LPCVD | 前驱物 | 350-110℃ | 0.1-1um/h | 低压0.1-10Torm | 承载舟 | 无 | ||||

| PECVD | 气态前驱物 | 低温生长(室温 ~700℃) | <2um/min | 常压或低压760Torr 或0.05-5Ton | 加热或射频基座 或承载舟 | 射频(100KHz- 40MHz) | ||||

| M-CVD | 金属无机/ 有机化合物 前驱物 | 低温生长 (<550℃) | 4-350nm/min | 1-300Tor | 加热或射频基座 | 射频(13.56- 60MHz) | ||||

| ALD | 卤化物或金 属有机化合 物前驱物 | <500℃ | <0.3nm/沉积周期 | 常压:760Torm 低压:0.1-10Torr | 加热基座 | 无 | ||||

| MOCVD | 前驱物 | 500-1100℃ | 1-2um/h | 低压1-100Torr | 加热基座 | 无 | ||||

介质薄膜所用的沉积材料种类和材料配比方式众多,因此CVD设备细分品类大大多于PVD设备。典型的CVD系统是A、B两种或几种气体通入腔室发生化学反应,选择的沉积材料或者每种沉积材料的配比都会影响薄膜特性,因此化学方法下有多种细分工艺,每一代CVD工艺的进步主要由制程迭代带来的材料和薄膜变化推动。

1)APCVD(Atmospheric Pressure Chemical Vapor Deposition)常压化学气相沉积

APCVD是*早出现的CVD方法,反应压力为大气压,温度大约400-800℃左右,优势在于反应结构简单、沉积速率快,但缺点在于台阶覆盖率差,因此在纳米制程中逐步被其他工艺替代。

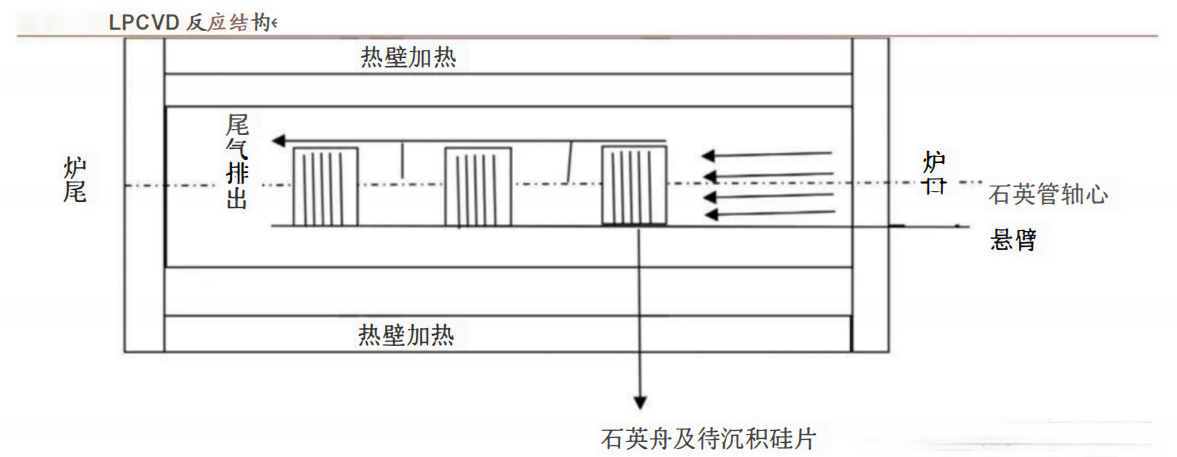

2)LPCVD(Low Pressure Chemical Vapor Deposition)低压化学气相沉积

LPCVD是用于90nm以上的薄膜沉积主流工艺,是指在27~270Pa的压力下进行的化学气相沉积。其气体压力较低,薄膜生长速率能更好控制。但缺点在于高温反应,薄膜密度以及填孔能力相对有限。

| 常见的LPCVD系统 | ||

| 厂商 | 设备型号 | 主要特点 |

| ASM | A400、A412 PLUS | 适用于氧化硅、氮化硅、TEOS、非掺杂和掺杂的多晶硅工艺 |

| TEL | Alpha-8SE TELFORMULA、TELINDY | 内、外部热电偶控温,适用于多晶硅、氧化硅、氮化硅、ALD等高k工艺 |

| AMAT | Centura、POLYgen、 Centura SiNgenPlus | 低温(500℃)以下沉积,等离子活化。适用于磷、砷掺杂、多晶硅锗、氮化硅等 外延工艺 |

| 北方华创 | THERORIS | 适用于多晶硅、氧化硅、氮化硅等 |

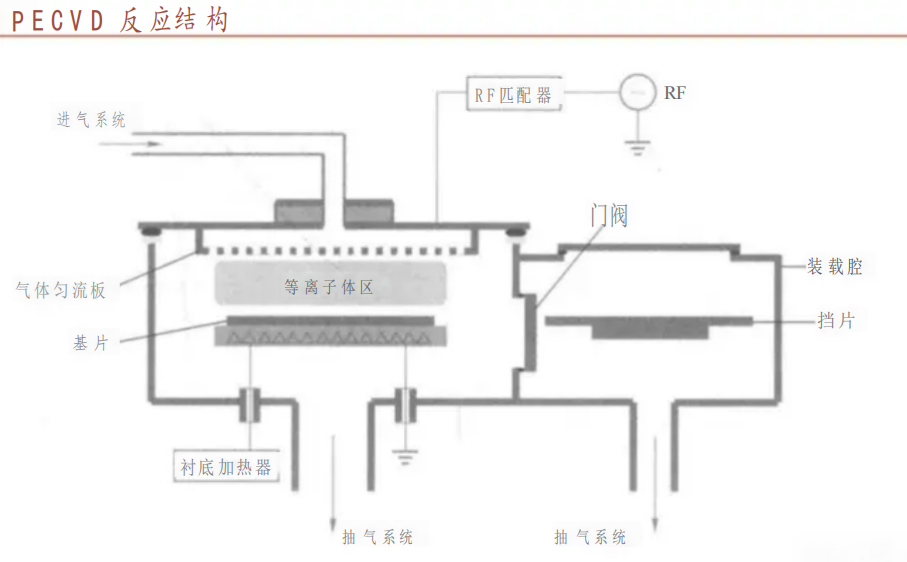

3)PECVD(Plasma Enhanced Chemical Vapor Deposition)等离子增强化学气相沉积

PECVD在制程进步到90-28nm时成为主流,用于沉积介质绝缘层和半导体材料。其特点是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子体的化学活性很强,容易发生反应,进而在衬底上沉积出所需薄膜。

| 常见的PECVD系统 | ||||||

| 厂商 | 设备型号 | 主要特点 | ||||

| AMAT | Producer、Centura | 超低k介质 | ||||

| LAM | Vetor Express/PF-300T SPEED | 金属钨栓塞及介质薄膜 | ||||

| TEL | Triase+SPAi | 介质薄膜 | ||||

| ASM | Eagle | 低k介质 | ||||

| 北方华创 | EPEE | IC、功率半导体介质 | ||||

| 拓荆科技 | PF-300T/200T | 28nm以上全介质薄膜,可沉积低k介质 | ||||

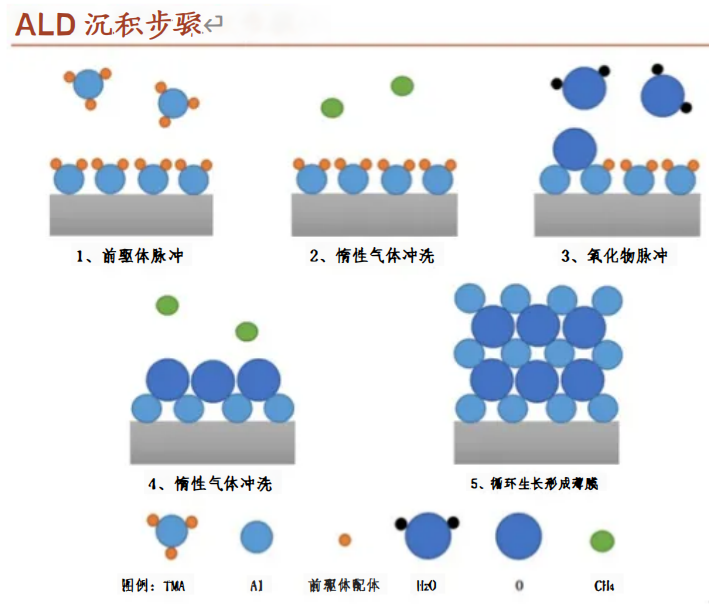

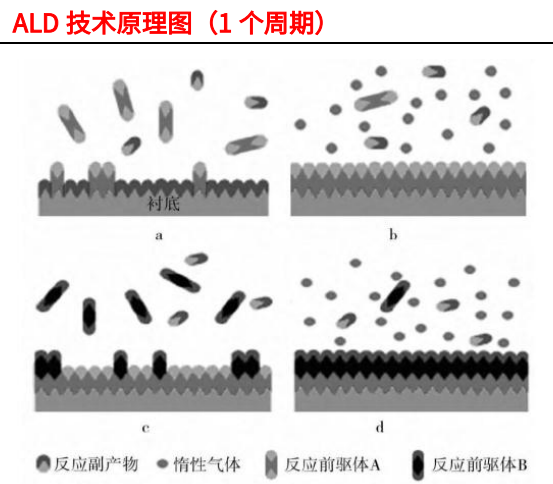

4)ALD(Atomic Layer Deposition)原子层沉积

ALD是通过脉冲波进行单原子层膜逐层生长,将原子逐层沉积在衬底材料上,让不同材料的脉冲波在不同时间到达晶圆表面,两种气体周期性地进行反应。ALD可分为等离子ALD(PE-ALD)和热ALD(Thermal-ALD),区别在于PE-ALD使用离子体前驱物,反应不需要加热;Thermal ALD需要加热来发生反应,在高温下进行反应。ALD特性在于台阶覆盖率*高,在45nm以下节点每一代制程进步均会扩大ALD应用场景。但是ALD沉积速率较慢,无法实现半导体领域大规模薄膜沉积,因此目前无法在成熟制程领域替代LPCVD/PECVD等方法。

| 常见的ALD系统 | ||

| 厂商 | 设备型号 | 主要特点 |

| AMAT | ISPRINT、Olympia | 用于前段金属栅*镀膜、金属钨栓塞及介质沉积工艺 |

| TEL | Triase | 金属黏合薄膜工艺、金属钨栓塞工艺及高介质材料沉积工艺 |

| LAM | Vector,ALTUS | 金属钨栓塞及介质材料沉积工艺 |

| ASM | Pulsar、Emerald、XP8 | 高k镀膜、金属栅*介质薄膜工艺 |

| 北方华创 | Promi ExIn | 高k镀膜工艺、金属及介质薄膜工艺 |

5)沟槽填充类CVD

主要包括SACVD、HDP-CVD、FCVD等,是专门用于沟槽、孔洞处薄膜填充的设备。

130-45nm制程:使用HDP-CVD方法用PSG填充金属前介质层、用SiO2填充STI等工艺;

45-14nm:使用SACVD(次常压CVD)方法实现对STI(浅沟槽隔离)、PMD(金属前介质层)等沟槽的填充或薄膜的沉积;

14nm及以下:采用FCVD(流体CVD)方法完成对细小沟槽的无缝隙填充。

6)外延系统(Epitaxy,EPI)

EPI指在单晶衬底上生长一层和衬底具有相同晶向的单晶薄膜材料,关键点在于反应腔室设计、气流方式及均匀性、温度均匀性和精度控制、压力控制与稳定性、颗粒和缺陷控制等。

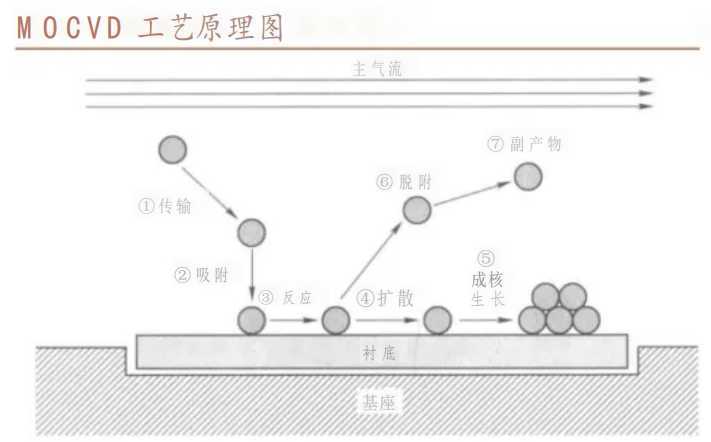

7)金属有机化学气相沉积(Metal-organic Chemical Vapor Deposition,MOCVD)

MOCVD用于LED等领域的单晶材料制备。设备一般由气源供应系统、生长材料反应室、电气自动控制、尾气处理等系统组成,其中反应室系统是整个MOCVD设备的核心部分,是所有气体混合及反应的地方。

MOCVD优点为:①适用范围广 ②生长易于控制 ③重复性、连续性好

8)金属CVD(Metal-CVD)

M-CVD是指特含金属前驱物的一类化学沉积技术,用于沉积钨及阻挡层等,特性是对孔隙和沟槽很好的台阶覆盖率。*早用于沉积钨,填充接触孔隙及存储器中的字线;随着技术迭代,孔隙尺寸变小,钨的阻挡层TiN的沉积方法从PVD转为CVD。

扫描二维码

扫描二维码